대한항공 항공우주사업본부의 한 직원이 부산시 대저동 테크센터에서 미국 보잉의 차세대 여객기인 B787 날개 구조물을 제작하고 있다. 대한항공 제공

대한항공 ‘보잉 B787 부품’ 공장

부산 대저동 70만㎡테크센터

주문 물밀듯…24시간 풀 가동

탄소복합소재 개발 연비 높여

보잉과 차세대 기종 공동개발

부산 대저동 70만㎡테크센터

주문 물밀듯…24시간 풀 가동

탄소복합소재 개발 연비 높여

보잉과 차세대 기종 공동개발

‘꿈의 여객기’(드림라이너)라는 별칭을 지닌 미국 보잉의 B787. ‘하늘을 나는 특급호텔’이라 불리는 에어버스의 A380과 더불어 두 회사의 차세대 대표주자로 꼽힌다. 200~300인승 중형 여객기로 A380보다 크기는 작지만, 동체를 탄소복합 소재로 제작해 첨단 항공과학의 집합체로 눈길을 끌고 있다.

이 차세대 항공기의 핵심 부품인 후방동체와 날개 구조물 등 6개 분야의 설계와 제작을 맡은 곳은 바로 대한항공이다. 대한항공은 항공기 운항사일 뿐 아니라 연간 5000억원 가까운 매출을 올리는 항공기 부품 제작사이기도 하다.

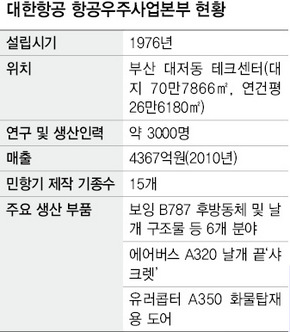

지난달 27일 찾은 부산시 대저동의 대한항공 항공우주사업본부 테크센터에선 각종 항공기 부품 생산 작업이 한창이었다. 1976년 설립된 테크센터는 대지 70만7866㎡, 연건평 26만6180㎡ 규모로, 항공기를 제작·수리하는 6900여종의 장비와 1만9000개의 치공구(부품제작용 기본틀)를 갖추고 있다. 이곳에선 연구·생산인력 3000여명이 24시간 교대로 기수동체, 중앙동체, 날개구조물 등을 생산해낸다. 대한항공이 이곳에서 제작한 항공기 부품은 보잉과 에어버스 등이 제작하는 15개 기종의 항공기에 두루 납품된다.

특히 B787 부품을 만드는 공장은 무척 분주했다. 오는 26일부터 일본 전일본항공(ANA)이 세계에서 처음으로 B787 1호기 운항에 나서는 등 각국에서 B787 주문이 밀려들고 있는 탓이다. 주문량은 이미 850대를 넘어섰다. 이건영 민항기조제공장 사업관리팀장은 미국 워싱턴주 에버렛시의 보잉 본사로 인도될 B787 항공기 날개와 기체 꼬리 구조물을 보여주며 “대한항공이 자체설계하고 제작한 부품으로, 기술력을 인정받아 최우수 협력업체로 선정되기도 했다”고 설명했다.

부품을 손으로 만져보니 마치 플라스틱 덩어리처럼 느껴졌다. 기존의 알루미늄보다 강도는 높으면서도 무게는 가볍기 때문에 비슷한 크기의 항공기보다 연료 효율성을 20%나 높여주는 게 탄소복합 소재의 비밀이다. 이 팀장은 “기존 항공기는 알루미늄 조각을 이어붙여 만들지만, 탄소복합 소재는 열과 압력을 가해 하나의 덩어리로 제작한다”며 “그만큼 잔고장이 없어 정비 비용이 크게 줄어든다”고 말했다.

대한항공은 항공우주사업본부의 수출액이 앞으로 4년간(2012~2015년) 20억달러(약 2조3500억원)에 이를 것으로 기대하고 있다. 김종하 항공우주사업본부 상무는 “미래 항공시장을 주도할 탄소복합 소재 분야에선 대한항공이 세계 선두그룹에 속한다”며 “보잉, 에어버스 등과 차세대 기종을 공동 개발하고 있다”고 밝혔다. 세계적으로 진입 장벽이 높은 것으로 알려진 항공산업의 씨앗을 뿌리고 있는 셈이다.

대한항공이 설계·제조에 참여한 B787은 오는 18일부터 26일까지 성남 서울공항에서 열리는 ‘2011 서울 국제 항공우주 및 방위산업 전시회’에서 직접 볼 수 있다.

부산/정은주 기자 ejung@hani.co.kr

특히 B787 부품을 만드는 공장은 무척 분주했다. 오는 26일부터 일본 전일본항공(ANA)이 세계에서 처음으로 B787 1호기 운항에 나서는 등 각국에서 B787 주문이 밀려들고 있는 탓이다. 주문량은 이미 850대를 넘어섰다. 이건영 민항기조제공장 사업관리팀장은 미국 워싱턴주 에버렛시의 보잉 본사로 인도될 B787 항공기 날개와 기체 꼬리 구조물을 보여주며 “대한항공이 자체설계하고 제작한 부품으로, 기술력을 인정받아 최우수 협력업체로 선정되기도 했다”고 설명했다.

부품을 손으로 만져보니 마치 플라스틱 덩어리처럼 느껴졌다. 기존의 알루미늄보다 강도는 높으면서도 무게는 가볍기 때문에 비슷한 크기의 항공기보다 연료 효율성을 20%나 높여주는 게 탄소복합 소재의 비밀이다. 이 팀장은 “기존 항공기는 알루미늄 조각을 이어붙여 만들지만, 탄소복합 소재는 열과 압력을 가해 하나의 덩어리로 제작한다”며 “그만큼 잔고장이 없어 정비 비용이 크게 줄어든다”고 말했다.

대한항공은 항공우주사업본부의 수출액이 앞으로 4년간(2012~2015년) 20억달러(약 2조3500억원)에 이를 것으로 기대하고 있다. 김종하 항공우주사업본부 상무는 “미래 항공시장을 주도할 탄소복합 소재 분야에선 대한항공이 세계 선두그룹에 속한다”며 “보잉, 에어버스 등과 차세대 기종을 공동 개발하고 있다”고 밝혔다. 세계적으로 진입 장벽이 높은 것으로 알려진 항공산업의 씨앗을 뿌리고 있는 셈이다.

대한항공이 설계·제조에 참여한 B787은 오는 18일부터 26일까지 성남 서울공항에서 열리는 ‘2011 서울 국제 항공우주 및 방위산업 전시회’에서 직접 볼 수 있다.

부산/정은주 기자 ejung@hani.co.kr

항상 시민과 함께하겠습니다. 한겨레 구독신청 하기

![[사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가 [사설] 노동자 안전 뒷전 중대재해법 후퇴가 민생 대책인가](http://flexible.img.hani.co.kr/flexible/normal/300/180/imgdb/child/2024/0116/53_17053980971276_20240116503438.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ①국내서](http://flexible.img.hani.co.kr/flexible/normal/800/320/imgdb/original/2023/1228/20231228503768.jpg)

![[올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서 [올해의 책] 숙제를 풀 실마리를 찾아, 다시 책으로 ②번역서](http://flexible.img.hani.co.kr/flexible/normal/500/300/imgdb/original/2023/1228/20231228503807.jpg)

![오세훈발 ‘토허제 해제’ 기대감…서울 아파트 또 오르나요? [집문집답] 오세훈발 ‘토허제 해제’ 기대감…서울 아파트 또 오르나요? [집문집답]](http://flexible.img.hani.co.kr/flexible/normal/212/127/imgdb/original/2025/0211/20250211501041.webp)